Содержание:

- Что такое механическая обработка

- Нарезка резьбы

- Зубофрезерование

- Фрезерование

- Сверление

- Зенкование

- Точение

- Мехобработка с пластинчатой деформацией

- Ультразвуковая обработка

- Электроэрозионная обработка

- Абразивная обработка

Механическая обработка металла является одной из ключевых технологий в производстве. Она представляет собой изменение металлических деталей с использованием механических средств. Мехобработка металла играет важную роль в разных отраслях и сферах деятельности: машиностроении, авиации, автомобилестроении, приборостроении и в строительстве. Рассмотрим основные виды механической обработки металла и их особенности.

Что такое механическая обработка

Мехобработка — это процесс изменения формы, геометрических параметров и поверхности металлических деталей при помощи механических средств. Её цель — получить изделия с требуемыми массогабаритными параметрами, точностью и качеством поверхности.

Механическая обработка имеет ряд преимуществ. Она обеспечивает высокую точность в изготовлении размеров, формы и поверхности деталей, особенно для сложных компонентов. Кроме того, она является универсальным методом, применимым к различным металлам, а также обладает высокой производительностью и возможностью автоматизации. Эти преимущества делают мехобработку неотъемлемой и важной технологией для производства высококачественных и точных металлоизделий.

При этом существует множество различных видов механической обработки разных металлов: от простых до современных и высокотехнологичных способов.

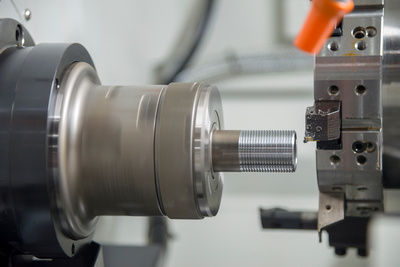

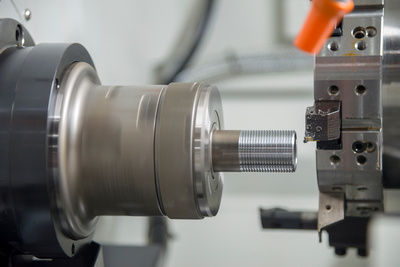

Нарезка резьбы

Нарезка резьбы — популярный процесс в мехобработке, который используется для создания резьбовых соединений на деталях и компонентах. Ведь многочисленные шпильки, винты, болты и гайки играют ключевую роль во многих отраслях.

Существует несколько методов нарезки резьбы:

Токарная нарезка осуществляется с помощью специальных резцов. Деталь крепится на токарном станке, а резец устанавливается вплотную к поверхности. Затем постепенно перемещается вдоль и вглубь оси заготовки, удаляя тонкие слои материала и формируя резьбу. Такой способ обычно используется для нарезки внешней резьбы на валах, втулках и других цилиндрических деталях.

Токарная нарезка осуществляется с помощью специальных резцов. Деталь крепится на токарном станке, а резец устанавливается вплотную к поверхности. Затем постепенно перемещается вдоль и вглубь оси заготовки, удаляя тонкие слои материала и формируя резьбу. Такой способ обычно используется для нарезки внешней резьбы на валах, втулках и других цилиндрических деталях.- Использование нарезных плашек и метчиков. Нарезная плашка имеет специальную геометрию и зубцы, которые постепенно обрезают материал, образуя резьбу. Метчик, в свою очередь, имеет режущую часть с выступами, которые нарезают резьбу при вращении инструмента. Так создаются разные типы резьбы на деталях, в том числе вручную.

- Накатывание резьбы. Это метод нарезки без удаления материала. Специнструмент, называемый резьбонакатывающим валком, постепенно прокатывается по поверхности, формируя резьбу. Этот метод часто используется для обработки мягких металлов и для повышения прочности резьбовых соединений. Он также позволяет повторно нарезать резьбу, если требуется её исправление или восстановление.

Каждый из этих методов нарезки имеет свои особенности и применяется в зависимости от типа и формы резьбы, а также требуемых размеров и качества. Выбор метода зависит от конкретной задачи и характеристик деталей.

Зубофрезерование

Зубофрезерование — это один из методов мехобработки, который используется для создания зубьев на зубчатых колёсах и шестернях. Оно позволяет точно формировать зубья с требуемыми размерами, профилем и углом наклона. Выполняется с использованием специальной оснастки зубофрезерного станка, называемой фрезой. Она имеет много зубьев и форму, соответствующую профилю создаваемого изделия.

При зубофрезеровании фреза вращается, а деталь подаётся к ней для постепенной обработки. Зубья формируются путём удаления лишнего материала. Процесс повторяется несколько раз для создания всех зубьев на изделии.

Фрезерование

Фрезерование — это один из основных методов мехобработки металла, который используется для создания различных форм, отверстий, пазов и поверхностей на деталях. Выполняется с помощью фрезерного станка и его оснастки, которая называется фрезой.

Фрезерование — это один из основных методов мехобработки металла, который используется для создания различных форм, отверстий, пазов и поверхностей на деталях. Выполняется с помощью фрезерного станка и его оснастки, которая называется фрезой.

При фрезеровании деталь закрепляется на столе, а фреза вращается с высокой скоростью. Фреза постепенно перемещается по заданным координатам, удаляя материал и формируя требуемую геометрию. Фрезерные работы позволяет создавать плоские и трёхмерные формы, а также производить обработку внутренних и внешних поверхностей.

Сверление

Сверление предназначено для создания отверстий различного диаметра и глубины в материалах. Оно выполняется с помощью сверла — твёрдой оснастки с острым режущим концом, вращающейся с высокой скоростью.

При сверлении сверло помещается в шпиндель сверлильного станка, а заготовка закрепляется на столе. Во время работы сверло вращается и одновременно постепенно продвигается в материал, формируя отверстие. Сверление может выполняться как вручную, так и с использованием автоматизированных станков.

Зенкование

Зенкование используется для создания конических или плоских углублений (зенков) на поверхности деталей. Зенковка может быть как отдельным операционным шагом, так и сочетаться с другими процессами, такими как сверление или фрезерование.

Для зенкования применяется зенкер. Он имеет коническую форму с острым концом и режущими кромками. Он вращается и воздействует с определённым давлением на поверхность детали, что позволяет формировать зенкованное углубление.

Точение

Этот основной вид токарной работы для получения цилиндрических поверхностей. Выполняется на токарном станке, на котором закрепляется деталь, и режущего инструмента, называемого токарным резцом.

При точении заготовка вращается вокруг своей оси, а токарный резец перемещается, послойно удаляя материал и придавая ей желаемую форму. Точение выполняется как наружно (для внешней поверхности), так и внутренне (для отверстий и полостей).

Мехобработка с пластинчатой деформацией

Такие методы мехобработки предназначены для создания деталей с требуемыми размерами, формами и механическими свойствами. Вот самые распространённые:

Прессование. Металлическая заготовка подвергается сжатию с помощью пресса. Это позволяет создавать листовые детали или плоские изделия с определёнными геометрическими характеристиками.

Прессование. Металлическая заготовка подвергается сжатию с помощью пресса. Это позволяет создавать листовые детали или плоские изделия с определёнными геометрическими характеристиками.- Волочение. Это метод, при котором заготовка (проволока или стержень) пропускается через станок, сжимается и деформируется, что позволяет изменить его диаметр и улучшить поверхностные характеристики. Волочение широко применяется для создания проволоки с различными диаметрами и качеством поверхности.

- Прокат. Заготовка пропускается через специальный прокатный стан, где подвергается сжатию и деформации. Прокат меняет форму и размеры, создавая, например, плоские листы, полосы или профили с требуемыми характеристиками.

- Штамповка. Лист металла размещается между двумя пресс-формами, которые сжимаются с высоким давлением. Это позволяет создавать сложные формы и рельефы, производя кузовные элементы автомобилей, профильные изделия или металлические упаковки.

- Ковка. Заготовка нагревается до высокой температуры и затем точечно деформируется с помощью молота или пресса. Ковка позволяет изменить форму и размеры заготовки, создавая прочные металлические корпусы.

Каждый из них имеет свои особенности и преимущества, которые делают их подходящими для определённых задач и требований производства.

Ультразвуковая обработка

Это метод механической обработки, который использует высокочастотные звуковые волны для удаления загрязнений и поверхностных слоёв. Осуществляется путём погружения деталей в специальный раствор с применением ультразвукового генератора.

В ультразвуковой обработке звуковые волны с частотой выше 20 кГц создаются специальным генератором и передаются через жидкость на поверхность деталей. Эти волны создают эффект кавитации, при котором внезапное формирование и коллапс микроскопических пузырей создаёт интенсивные силы, удаляющие загрязнения.

Электроэрозионная обработка

Электроэрозионная обработка - это метод мехобработки, который использует разряд электротока для очистки и обработки металлов. Он основан на принципе разрядной эрозии, при которой высокочастотный электрический разряд создаёт искры между электродом (инструментом) и обрабатываемой деталью.

Электрод и деталь погружаются в диэлектрическую жидкость (обычно специальный диэлектрик), которая обеспечивает изоляцию и охлаждение. При попадании разряда на поверхность происходит эрозия материала и его постепенное удаление.

Гидроабразивная обработка

Этот метод использует смесь воды и абразивных частиц. Осуществляется путём направления высокоскоростного потока на обрабатываемую поверхность.

Этот метод использует смесь воды и абразивных частиц. Осуществляется путём направления высокоскоростного потока на обрабатываемую поверхность.

Вода с абразивом подаётся через специальную сопельную насадку, которая создаёт ускорение и фокусировку потока. При попадании на поверхность детали абразивные частицы разрушают и снимают материал, что позволяет изменять форму, создавать вырезы, отверстия и другие элементы.

Абразивная обработка

Это вид механической обработки, который осуществляется путём воздействия абразивов на заготовку. Он представляет собой следующее:

- Шлифовка металла. Она выполняется с помощью шлифовальной бумаги или камней, абразивных кругов.

- Полировка металла. Она придаёт поверхности высокую степень глянца и сглаженности с помощью мелкозернистых абразивных материалов и полировальных средств. Используются специальные полировальные круги, пасты или жидкости.

- Хонингование металла. Это процесс финальной обработки поверхностей в отверстиях, цилиндрах или внутренних каналах.

Все эти виды абразивной обработки металла применяются в различных областях производства и промышленности для достижения требуемых размеров, формы, отделки и качества поверхности изделий.

Токарная нарезка осуществляется с помощью специальных резцов. Деталь крепится на токарном станке, а резец устанавливается вплотную к поверхности. Затем постепенно перемещается вдоль и вглубь оси заготовки, удаляя тонкие слои материала и формируя резьбу. Такой способ обычно используется для нарезки внешней резьбы на валах, втулках и других цилиндрических деталях.

Токарная нарезка осуществляется с помощью специальных резцов. Деталь крепится на токарном станке, а резец устанавливается вплотную к поверхности. Затем постепенно перемещается вдоль и вглубь оси заготовки, удаляя тонкие слои материала и формируя резьбу. Такой способ обычно используется для нарезки внешней резьбы на валах, втулках и других цилиндрических деталях. Прессование. Металлическая заготовка подвергается сжатию с помощью пресса. Это позволяет создавать листовые детали или плоские изделия с определёнными геометрическими характеристиками.

Прессование. Металлическая заготовка подвергается сжатию с помощью пресса. Это позволяет создавать листовые детали или плоские изделия с определёнными геометрическими характеристиками.